Las emisiones de cemento se convierten en valiosa materia prima en un proyecto de captura de carbono a gran escala.

Descarbonizar las industrias cementeras mediante la captura y utilización de carbono (CCU) con tecnología avanzada de transferencia de calor: se estima que la captura de carbono ahorrará más de 70 000 toneladas de CO2 anuales en la producción de cemento. Con el objetivo de ser neutros en carbono para 2050, Heidelberg Materials tiene muchos proyectos de descarbonización en marcha para sus plantas, lo que le sitúa a la cabeza del sector.

FECHA 2025-03-26Acciones circulares en sectores difíciles de reducir

Aproximadamente el 7 % de las emisiones mundiales de carbono proceden de la producción de cemento. Al menos dos tercios de estas emisiones son inevitables, ya que el CO2 se libera durante la calcinación de la piedra caliza, un paso clave en la producción de clinker de cemento. Dicho esto, hay formas de descarbonizar el sector, una de ellas es la captura de carbono, que recoge y almacena el CO2 antes de que se escape a la atmósfera.

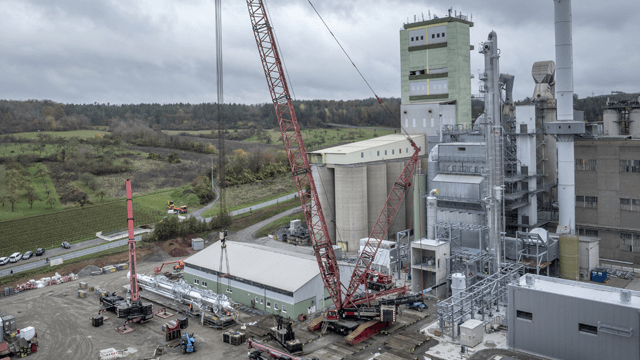

Para muchas empresas del sector de la industria pesada, mejorar el rendimiento medioambiental de sus operaciones es una prioridad. Linde Engineering y Heidelberg Materials están construyendo una planta a gran escala para la reutilización del carbono con el fin de apoyar a estas empresas en su transformación.

La planta de captura y utilización de carbono (CCU) capturará el CO2 como subproducto de la producción de cemento, evitando así que el CO2 se emita al medio ambiente y lo reutilizará para los mercados finales de productos químicos y alimentos y bebidas.

El subproducto se convierte en beneficioso

El CO2 se transferirá de la planta de cemento a la planta de CCU. Este subproducto de la producción de cemento es CO2 crudo de baja concentración, que contiene otras moléculas. Para poder utilizarlo, el CO2 crudo debe purificarse primero.

Después de la purificación, el gas se condensará y comprimirá a forma líquida para su almacenamiento eficiente en tanques de almacenamiento a granel in situ que forman parte de un parque de tanques. Al convertir el CO2 gaseoso en su forma líquida, se convierte en un recurso transportable y versátil.

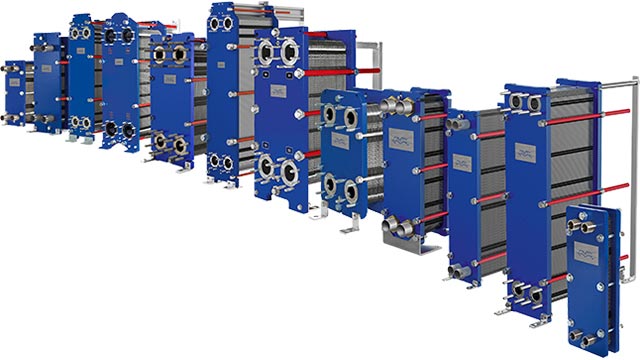

El proceso de la CCU es un rompecabezas técnicamente complejo que exige una integración precisa, una ingeniería intrincada y un aporte energético significativo. Requiere una tecnología avanzada de transferencia de calor, desde la captura del CO2 hasta la licuefacción. Esta es la parte de Alfa Laval en el proyecto. Nuestros intercambiadores de calor de placas con juntas se utilizan para la captura, y nuestras unidades semisoldadas se instalan en el proceso de licuefacción.

Proceso de captura de CO2 postcombustión (PCC) azul de OASE®.

Una tienda única para CCU.

Los intercambiadores de calor de placas con juntas Alfa Laval ocupan posiciones críticas en el proceso de captura de carbono de la planta y muchas más:

- Solución rica/pobre.

- Reboiler de CO2 y amina.

- Enfriador de disolvente pobre.

- Agua de lavado del absorbedor.

- Enfriador entre etapas del absorbedor.

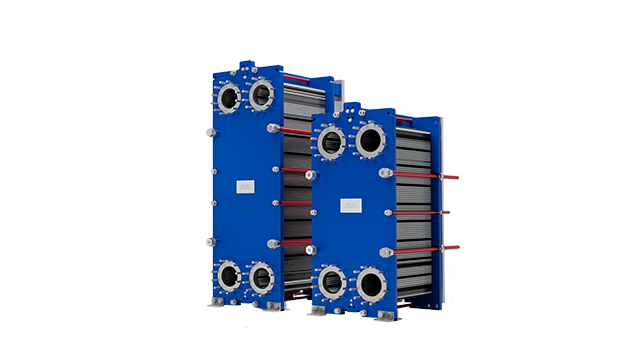

Para el proceso de licuefacción, los intercambiadores de calor semisoldados eran los más adecuados debido a su mejor resistencia a la fatiga. Permiten presiones y temperaturas más altas en comparación con los intercambiadores de calor totalmente sellados, lo que los hace óptimos para la licuefacción. Además, los intercambiadores de calor semisoldados de Alfa Laval tienen un diseño compacto, lo que deja una huella más pequeña y garantiza una mayor eficiencia de transferencia de calor.

Gracias a la amplia cartera de tecnología de transferencia de calor de Alfa Laval, pudimos cubrir todo el alcance de la aplicación de la CCU.

Impulsar una transformación ecológica en ambos frentes

Se estima que la captura de carbono ahorrará más de 70 000 toneladas de CO2 de la producción de cemento al año. La mayor parte del CO2 licuado se suministrará a otros clientes finales como materia prima para los mercados de productos químicos, alimentos y bebidas, satisfaciendo la alta demanda del sector de CO2 circular.

Con la ambición de ser neutros en carbono para 2050, Heidelberg Materials tiene muchos proyectos de descarbonización para sus plantas, lo que le sitúa a la cabeza de la industria.