Un gigante del almidón ahorra un 30% de energía con la modernización de sus separadores

Cuando un gigante agroalimentario mundial quiso aumentar la capacidad y mejorar la eficiencia energética de su planta de procesado de almidón en España, inicialmente se planteó adquirir un separador centrífugo nuevo de gran capacidad para sustituir a dos máquinas más pequeñas.

FECHA 2024-02-12

Cuando un gigante agroalimentario mundial quiso aumentar la capacidad y mejorar la eficiencia energética de su planta de procesado de almidón en España, inicialmente se planteó adquirir un separador centrífugo nuevo de gran capacidad para sustituir a dos máquinas más pequeñas.

La empresa compró una máquina nueva. Sin embargo, al optar por actualizar el otro separador de almidón Merco, la empresa consiguió aumentar su capacidad en un 50% y ahorrar hasta un 30% de energía con una inversión equivalente a la mitad del coste de la nueva máquina.

El almidón es el hidrato de carbono más común en la dieta humana y se utiliza para espesar, estabilizar, emulsionar y mejorar la textura de los alimentos cotidianos. Puede obtenerse de diversos ingredientes vegetales crudos, como el maíz, el maíz ceroso, la patata, la tapioca y el trigo.

Los productos a base de almidón se elaboran desde hace más de medio siglo en las instalaciones de la empresa en España mediante un proceso de (CWT, molienda húmeda de maíz) de cuatro etapas. Actualmente, estos ingredientes se encuentran en alimentos y bebidas de todo el mundo.

En 2017, antes de realizar el pedido de la nueva máquina, la empresa invitó a Alfa Laval a evaluar el estado y el rendimiento de dos separadores Merco BH-30, que habían estado funcionando in situ desde la puesta en marcha de la planta. Esto dio lugar a discusiones detalladas durante los dos años siguientes, y finalmente se tomó la decisión de actualizarlos en lugar de sustituirlos.

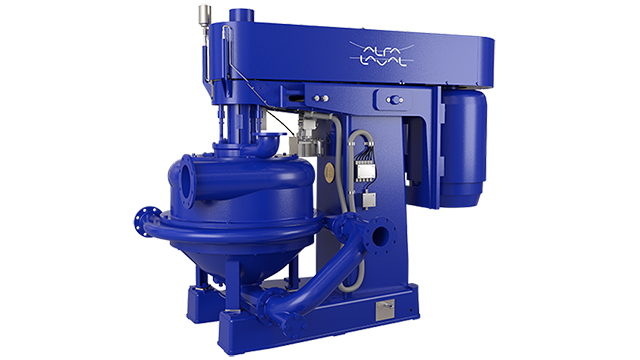

La actualización de una Merco 30 a una 32 aumenta la capacidad de caudal de la máquina, al tiempo que reduce el consumo de energía y simplifica el mantenimiento. Se trata de un proceso sencillo en máquinas existentes. Puede realizarse en un plazo mínimo, una propuesta atractiva cuando las líneas de producción funcionan 24 horas al día, 7 días a la semana durante todo el año y cualquier interrupción no es bienvenida.

"La actualización es la solución sostenible", afirma Kenneth Gustavsson, del equipo de servicio global de separadores de alta velocidad de Alfa Laval. "Con una actualización, reutilizamos el bastidor de la máquina y todos los componentes de accionamiento y añadimos únicamente una nueva cuba y nuevas entradas y salidas. El aumento de la capacidad para el mismo consumo de energía produce un ahorro neto de energía y una mayor eficiencia global."

Además, la inserción de boquillas de alta eficiencia de Alfa Laval reduce el consumo de energía de la máquina entre un 25 y un 30%.

"Estas plantas están limitadas en su capacidad de manejo de energía eléctrica e invertir en una mayor capacidad de manejo de energía eléctrica es costoso e insostenible, por lo que cualquier ahorro que se pueda hacer es bienvenido, y dado que las máquinas Merco pueden ahorrar mucha energía, este es un producto apreciado por los clientes", dice Kenneth.

Este fue sin duda el caso de esta empresa, e iniciativas como el proyecto de mejora de Merco apuntalan firmemente el compromiso permanente de la empresa con la producción sostenible de alimentos.

Para Alfa Laval, actualizar los equipos existentes siempre que sea posible es la solución más sostenible y beneficiosa para los clientes y el planeta.

"Siempre tenemos en cuenta primero las necesidades del cliente para poder personalizar realmente nuestra oferta en función de sus necesidades, cuellos de botella, problemas y planes de futuro", afirma Kenneth. "De esta forma, podemos realmente hacer una combinación perfecta y abordar todos los retos y requisitos de los clientes de la forma más eficaz y sostenible".

Tecnologías destacadas

Eficiencia energética

Un 30% más de eficiencia energética

Reciclado

Al actualizar la maquinaria existente, el cliente ha conseguido, en efecto, un resultado de upcycling: Han convertido una maquinaria que estaba destinada a ser desechada en otra que garantiza una reducción energética del 30%.