La solución de intercambiador de calor WideGap aprovecha el potencial de ahorro energético de la recuperación de calor residual

Capturar la energía del vapor procedente del secador de DDGS en la fase final del proceso de producción de etanol ha permitido a un productor de Australia reducir el consumo total de energía, ahorrar dinero y aumentar la capacidad de sostenibilidad de sus operaciones. La empresa quería recuperar el calor que se liberaba a la atmósfera durante el proceso de secado. Este proceso completa la producción de granos secos de destilería con solubles (DDGS), un valioso subproducto de la fabricación de etanol.

FECHA 2024-02-13

En colaboración con Alfa Laval, la empresa optó por instalar tres intercambiadores de calor WG350S WideGap -dos en funcionamiento y uno en espera- para capturar y condensar el vapor de agua liberado por los secadores, de forma que el agua caliente resultante pudiera utilizarse en otras partes del proceso de producción de etanol.

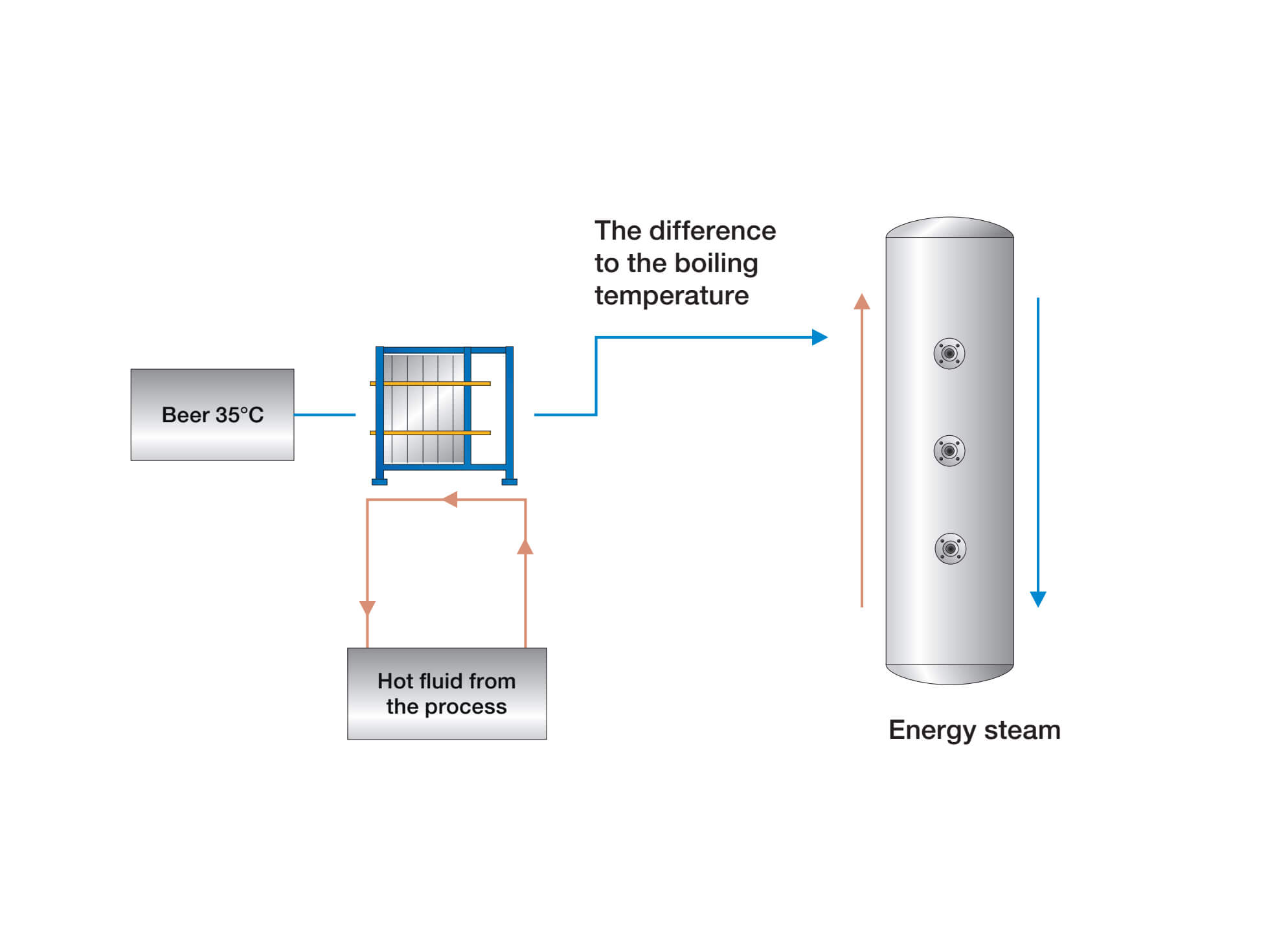

"La instalación de las unidades, cuya finalización está prevista para finales de este año, permitirá la recuperación de 7392 kWh de calor por hora en forma de agua caliente a 90°C, que se utilizará como fuente de calor en varias tareas de calentamiento en el proceso de producción de etanol", explica Eser Aydin, Ingeniero de Procesos de Aplicación de Tecnología Global Senior de Alfa Laval. "Esto reducirá la necesidad de vapor vivo en estas tareas y reducirá el consumo total de energía de la planta".

La tecnología de intercambiador de calor de placas WideGap de Alfa Laval es especialmente adecuada para capturar el calor del vapor del secador, afirma Eser: "Podemos configurar un diseño con una caída de presión muy baja que no perturbe el proceso de secado. Producimos agua caliente de 90 grados con vapor de 93 grados. Esta diferencia de tres grados sólo puede conseguirse con la tecnología de intercambiadores de calor de placas, y esto es impor[1]tante porque cuanto más caliente esté el agua, más útil es y más opciones tienes, para utilizarla en otros procesos que tengan funciones de calefacción."

Eser concluye que el uso de esta tecnología para capturar el calor residual es una opción atractiva para los productores de etanol que buscan ahorrar energía, reducir costes y aumentar la sostenibilidad de sus operaciones.

"Con la tecnología de intercambiadores de calor de placas existe la op[1]portunidad de convertir el calor residual del vapor del secador en energía aprovechable", afirma. "Para los responsables de las plantas, reutilizar la energía que antes se liberaba a la atmósfera puede convertirse en una mina de oro".

La biorrefinería de etanol: oportunidades

Los productores de etanol se centran cada vez más en la reutilización del etanol y, sobre todo, de los subproductos de la producción de etanol a partir de maíz o trigo, para obtener productos de valor añadido[1]. Entre ellos hay una amplia gama de productos químicos a granel, química fina, aceites, plásticos, disolventes, proteínas y fibras, pero algunos de los productos más valiosos que se extraen del subproducto son el aceite y las proteínas del maíz. Es pos[1]sible extraer del subproducto cantidades relativamente pequeñas de éstos, pero con un valor significativamente superior al del propio etanol. Además de mejorar la rentabilidad de los productores de etanol, esto también reduce la huella de la producción, ya que es posible producir más con menos.

Tecnologías destacadas

Ahorro energético

Ahorro de energía 7400 kWh

Plazo de amortización

Tiempo de amortización inferior a medio año

Ahorro de costes 6000 EUR/día

CO2

9.250 toneladas de emisiones de CO2 e/año