ConditionAlert™ evita fallos críticos en una planta de bioetanol

Una planta de bioetanol en EE. UU. se enfrentaba a un desafío recurrente con frecuentes fallos en los cojinetes, lo que provocaba importantes interrupciones en sus operaciones. Reconociendo la importancia crítica del tiempo de actividad, el cliente tomó la decisión estratégica de crear un departamento dedicado a garantizar el tiempo de actividad de los equipos y prevenir futuros fallos, y reducir su huella de carbono en el proceso.

FECHA 2025-03-25

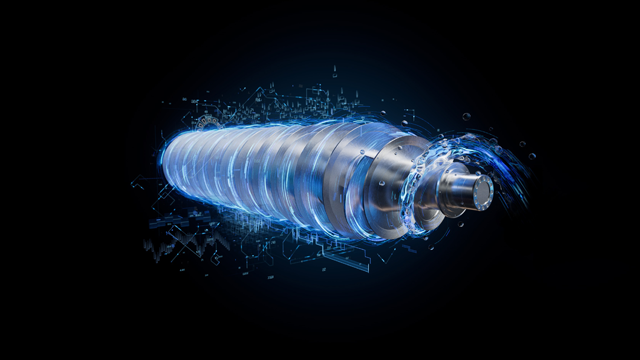

Para hacer frente al problema de fallo de los cojinetes, el cliente implementó ConditionAlert™, de Connected Services de Alfa Laval, un completo sistema de monitorización de estado, en tres máquinas clave en agosto de 2020. ConditionAlert™ monitorizó continuamente componentes específicos del decantador, utilizando cuatro niveles de vibración diferentes como indicadores.

Desde el momento de la instalación, ConditionAlert™ monitorizó diligentemente las máquinas las veinticuatro horas del día, sin resultados específicos hasta abril de 2021. En ese momento, ConditionAlert™ detectó un aumento en los niveles de vibración en el cojinete del decantador, lo que provocó que se enviaran múltiples informes al cliente. Estos informes proporcionaron un diagnóstico claro y recomendaciones prácticas para mantener un funcionamiento adecuado hasta mayo de 2021. Las recomendaciones destacaron la necesidad de detener inmediatamente la máquina y reemplazar los cojinetes para evitar una falla crítica inminente.

La implementación de ConditionAlert™ generó beneficios sustanciales para el cliente:

- Ahorro de costes: La prevención de fallos en los rodamientos y de posibles accidentes supuso un ahorro de más de 25 000 EUR. Esto incluye el ahorro de los costes de reparación asociados al decantador y los daños consiguientes causados por un fallo.

- Reducción del tiempo de inactividad: en lugar de enfrentarse a varios días o semanas de inactividad para reparar el decantador después de una avería, el cliente solo experimentó un día de inactividad para sustituir el cojinete dañado in situ. Esta importante reducción del tiempo de inactividad minimizó el impacto en las operaciones y la productividad generales de la planta, y por lo tanto ofreció un impulso de sostenibilidad a través de operaciones más eficientes, ahorro de CO2 y menos tiempo de viaje requerido al resolver los problemas antes de que se volvieran más graves.

- Mejora de la planificación del mantenimiento: Aprovechando los diagnósticos y las recomendaciones proporcionadas por ConditionAlert™, el cliente pudo planificar de forma proactiva las actividades de servicio y, junto con Alfa Laval, garantizó la disponibilidad de las piezas necesarias con mucha antelación. Este enfoque proactivo mejoró la eficiencia del mantenimiento, minimizó las interrupciones y aseguró un funcionamiento más fluido.

Gracias a la implementación de los servicios conectados de Alfa Laval y a la adopción de ConditionAlert™, la planta de bioetanol logró resolver su problema recurrente de fallos en los rodamientos. La supervisión continua y el diagnóstico oportuno que ofrece ConditionAlert™ desempeñaron un papel crucial para evitar un fallo crítico, lo que se tradujo en un considerable ahorro de costes, una reducción del tiempo de inactividad y una mejora de la planificación del mantenimiento para el cliente. Este caso práctico ejemplifica el valor tangible que aportan los Servicios Conectados, mostrando su eficacia para garantizar el tiempo de actividad de los equipos y optimizar las operaciones de las plantas industriales que se enfrentan a retos similares.

Tecnologías destacadas

Servicios conectados a Decanter

La huella de carbono del etanol de maíz es actualmente un tercio menor que la de la gasolina y sigue disminuyendo gracias a los esfuerzos cada vez más concienciados con el carbono de los cultivadores de maíz y las plantas de etanol. Como parte de los esfuerzos para lograr la sostenibilidad y mitigar el cambio climático, la industria tiene como objetivo minimizar el impacto medioambiental de la producción de etanol de maíz. Esto incluye la implementación de prácticas y tecnologías que resulten en menores emisiones de gases de efecto invernadero a lo largo de todo el ciclo de vida del etanol de maíz. Un enfoque al que están recurriendo algunas plantas de etanol de maíz es la conectividad, aprovechando las tecnologías digitales para optimizar las operaciones y minimizar su huella de carbono.

Ahorro de costes

La planta ahorró más de 25 000 EUR.

Menor tiempo de inactividad

Varios días ahorrados de tiempo de inactividad no planificado