Limpieza inteligente de tanques en GSK Singapur: más seguridad y eficiencia con cabezales de chorro giratorio

La limpieza eficiente e inteligente de los tanques farmacéuticos es clave para aumentar el rendimiento y garantizar la seguridad del paciente. En la planta de GlaxoSmithKline (GSK) en Jurong, Singapur, los métodos de procesado que ahorran tiempo, los rendimientos elevados y una limpieza fiable son esenciales para la fabricación de medicamentos para enfermedades pulmonares, víricas e intestinales.

FECHA 2026-02-13 AUTOR Evelyn YapJurong, al oeste de Singapur, es un lugar que los turistas no suelen visitar. Aunque la isla-estado tiene solo 682 km² y la gente se desplaza de un lugar a otro en solo 10 minutos, el distrito occidental está casi aislado del ritmo de la ciudad.

Jurong es la sede de algunos de los gigantes industriales del mundo. Uno de ellos es GlaxoSmithKline (GSK), líder en el sector farmacéutico. Presente en 150 mercados de todo el mundo, GSK es conocida por los consumidores habituales gracias a productos como la pasta de dientes Aquafresh y Panadol, uno de los analgésicos más fiables del mundo. Como una de las diez principales empresas farmacéuticas del mundo, los medicamentos son el punto fuerte de GSK. En 2018, el grupo registró una facturación* de 30 800 millones de libras esterlinas (unos 38 000 millones de dólares estadounidenses), de los cuales el 75 %* procedía de su negocio farmacéutico y de vacunas.

Consistencia de los compuestos activos a escala mundial

En esta planta, de nueve hectáreas y tres edificios de producción, se elaboran los compuestos básicos de 14 medicamentos, como Seretide/Advair, Flixotide y Combivir. Los compuestos se envían después a Europa y Estados Unidos para su envasado y distribución global. Sus 400 empleados forman parte de la red global de GSK y trabajan con un objetivo común: ayudar a las personas a «hacer más, sentirse mejor y vivir más tiempo».”

Mejora continua de los procesos

Para Chang Chin Wai, ejecutivo sénior de operaciones, la limpieza de la planta es una parte esencial del proceso de fabricación.

Fabricación de medicamentos asequibles

Junto con el departamento de I+D y la fabricación trabaja el Dr. Vijaya Kumar, director de desarrollo técnico de la unidad de tecnologías de procesos estratégicos. Afirma: «Buscamos incorporar nuevas tecnologías y equipos para que GSK pueda producir sus medicamentos a un precio más barato para los pacientes». «Nos mueve la urgencia», explica. «Porque los pacientes y las enfermedades no esperan. Mañana podrías descubrir un medicamento maravilloso que podrías vender a un precio más barato. Pero sería demasiado tarde si miles de pacientes sin acceso a medicamentos asequibles murieran mientras tanto».

En consonancia con ello, hay tres prioridades principales: limpieza constante, buen rendimiento y ahorro de tiempo.

Limpieza de tanques: una tarea exigente

En Jurong, la producción comienza en recipientes de mezcla controlados por ordenador, donde se combinan distintos productos químicos para fabricar los compuestos base. Cada producto se fabrica por lotes y los recipientes deben limpiarse a fondo después de cada lote para evitar contaminación cruzada y proteger la seguridad del paciente.

Históricamente, la planta utilizaba bolas rociadoras fijas para introducir disolventes en los recipientes. El proceso era lento y requería limpieza manual en puntos de difícil acceso:

«Las bolas pulverizadoras fijas solo mojaban la superficie del recipiente. No tenían suficiente fuerza para eliminar físicamente el material que se adhería a la pared interna. Necesitábamos algo más eficaz», explica Chang.

Las prioridades estaban claras: limpieza constante, buen rendimiento de los equipos y ahorro de tiempo.

Una limpieza eficaz libera recursos

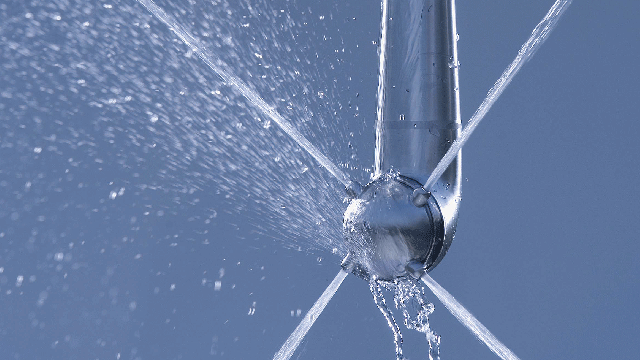

Fue entonces cuando Alfa Laval presentó a GSK su solución de limpieza de tanques Rotary Jet Head. Instalado de forma permanente dentro del propio recipiente, el Rotary Jet Head gira 360 grados y aplica disolventes con gran impacto en las paredes internas del recipiente para eliminar los polvos básicos rebeldes o las partículas dispersas de las paredes internas de los recipientes.

«Dado que el cabezal de chorro gira 360 grados sobre dos ejes, literalmente lava todas las paredes del recipiente y toda la acumulación de polvo», afirma Chang. «Sigue siendo necesario hervir los recipientes de mezcla para limpiar las líneas de vapor y los condensadores, pero SaniJet 20 ayuda a liberar recursos valiosos y cumple con la cultura de la empresa de buscar las formas más eficientes y sencillas de hacer las cosas», añade.

Hacerlo bien a la primera

«Cuando presentamos esta solución a GSK por primera vez en 2001, acabábamos de lanzar el SaniJet 20 para uso farmacéutico», afirma Chow Tuck Sing, Sales Manager de la división de equipos de Alfa Laval en Singapur.

«El diseño de la máquina debía cumplir con los requisitos de seguridad, técnicos y de buenas prácticas de fabricación (GMP) de GSK, por lo que colaboramos estrechamente con GSK en el diseño final para asegurarnos de que satisfacía sus necesidades específicas. Todo el concepto se basó en nuestro enfoque «Acierta a la primera».

Innovación constante y cooperación a largo plazo

El SaniJet 20 fue una de las innovaciones impulsadas junto a GSK, pero la colaboración continúa. El Dr. Vijaya Kumar, director de desarrollo técnico de la unidad de tecnologías de procesos estratégicos, trabaja para incorporar nuevas tecnologías que mejoren la eficiencia y reduzcan los costes:

«Buscamos incorporar nuevas tecnologías y equipos para que GSK pueda producir sus medicamentos a un precio más barato para los pacientes», afirma.

«Nos mueve la urgencia, porque los pacientes y las enfermedades no esperan».

Desde 2001 se han instalado más de 20 cabezales rotativos SaniJet 20 en los tres edificios de producción de GSK en Singapur, que se han ido actualizando con versiones en Hastelloy para cumplir las crecientes exigencias de rendimiento y resistencia a la corrosión.

*extraído del informe anual de GSK de 2018